线对之间的近端串扰衰减(NEXT)

| 案例

一家生产用于网络链接认证的测量设备制造商的支持部门打电话称:“他们的测试仪可能坏了,一直显示NEXT错误!该怎么办?”问题简单,但是因为情况复杂难以回答,所以得先弄清楚现场情况。安装人员已建立了一个无源铜缆数据网络,现在正尝试使用从专业供应商那里借来的布线验证仪来进行验收测试,但收效甚微。为了能够提供专业的解决方案以摆脱困境,应先了解所谓的测量参数NEXT代表什么以及导致它失败的原因。

(图1)

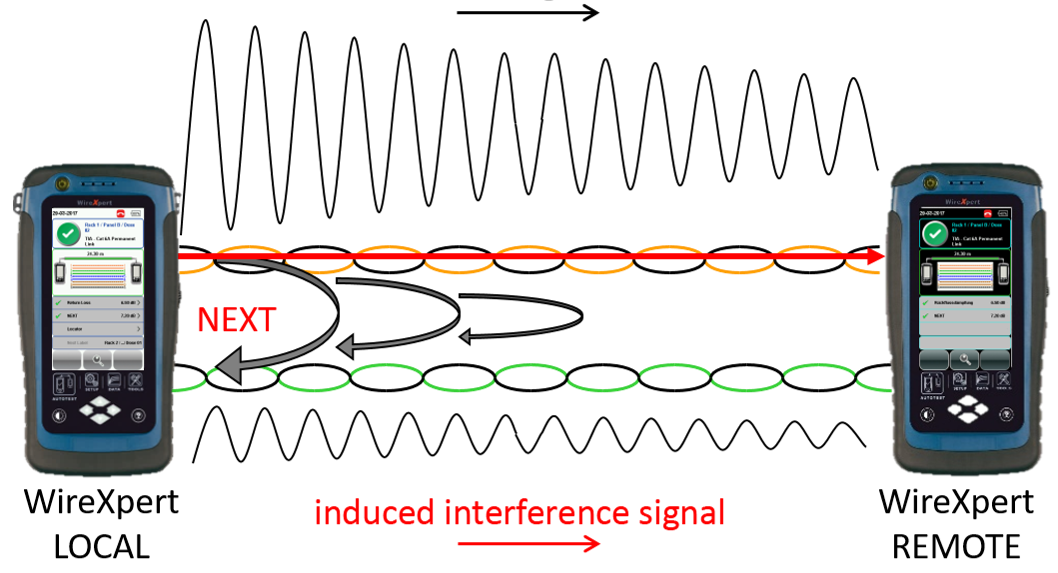

NEXT是“Near End Crosstalk”的缩写,即数据线近端的信号串扰。从一对导线到另一对导线的串扰是一种不良影响,因为这样的感应会在另一对导线上产生噪声信号,从而会干扰信号传输。如果噪声信号高于允许值,那么接收器就不能再清楚地识别正常信号了,并且数据流也会被改变或中断。

铜缆链路的这种高频串扰是在一个频率范围内进行测量的。而该范围是通过对测量标准的选择来决定的,并且必须适应链路的性能。近端串扰衰减值实际上直接取决于所用组件和铜缆的质量,而且还取决于在连接组件上铺设电缆时的处理。近端串扰衰减的测量是用来确定有多少信号分量Tx从一对导线传输到近端相邻的另一对导线Rx(图2)。

(图2)

对于四对导线来说,必须从每对导线到其他每一对导线进行测量。四对导线,这意味着4X(4-1)次测量,即总共12次测量。然而,由于从对1-2到对3-6的测量与从对3-6到对1-2的测量所产生的结果相同,因此只需进行六次测量。但是,由于在线对中仅在30~40m外才能感受到串扰的影响,因此必须从线缆部分的两侧进行这些测量,这再次给出了总共12个NEXT结果集。频率点上的测量值显示为连续曲线,并且到极限值曲线的最小距离为最差值,需要根据标准来评估布线质量。回到电话另一端的安装人员那里,在对串扰理论的简短介绍之后,再到刚刚的问题上来。从上面的介绍中已经可以看出,有几个明显的影响因素决定“曲线顶部或底部”。现在必须排查这些影响因素才能找到问题的原因。

| 安装组件的质量

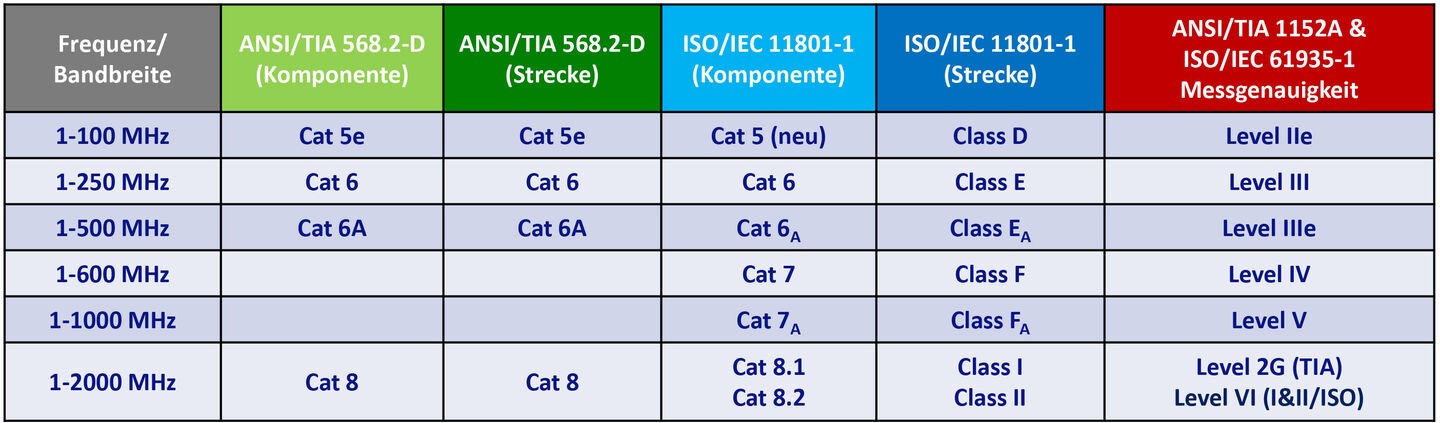

首先,必须确认安装的布线系统是否完全适合应用测量。一条数据链路至少由三个单独的组件组成,即铺设的线缆和两端的连接组件。这些通常是用户端的数据插座和控制室的配电板。每个单独的组件都对整体性能起着决定性的作用,它们必须具有良好的质量。图3中的表格显示了安装的单个组件的规格等级与可达到的距离之间的相关性。

(图3 组件规格等级与线路性能级别的关系)

还要注意美国链路定义(其名称基于组件)与国际/欧洲链路定义之间的区别,后者明确区分了单个组件的“类别”和组装链路的“等级”。链路等级只能与装配中最薄弱的部件类别一样。即使使用了7类电缆并且性能保持在D类水平,使用5类数据插座连接结果也不会变得更好。一个重要的特例是500MHz组件中著名的“A”(代表英文“augmented”)。在带宽相同的情况下,这些组件具有不同的NEXT特性,具体取决于它们面向的布线标准。如果使用的是我国常见厂家制造的组件,那么这些元件是用“6A”归类的,并且完全适合在EA类链路中使用。名称为“6A”的组件很可能无法通过EA类链路测量,因为它们仅针对标准较低的美国Cat6A链路定义而设计,并且其具有较少的串扰余量。

当然,设备上的测量标准设置必须与其链路测试相匹配。继续上面的例子,对于包含6A类组件链接的正确配置(如今很常见)是性能等级“EA”。对于测量的拓扑结构,有两种变体,即所谓的“永久链路”,其测量从配电设备开始,到信息点结束;以及所谓的“通道链路”,其中测量还包括连接线缆或测量线缆。但是,这种通道测试不适用于验收测试,因为它的测试结果也包括测量中不属于安装路径的部分路径。一旦我们在电话中解释清楚链路质量和测量设备设置理论上应该是“通过”的,我们再深入了解细节。由于链路的测量结果取决于许多单独的组件,因此有必要定位误差来源。让我们分解测量的距离以确定影响NEXT错误的因素。测量链路以及潜在的错误源包括:主机和副机、测量适配器、测量线缆、测量连接器。在系统方面:连接的组件和电缆。首先需要确认的是,故障的原因是什么,是测量设备还是布线系统,以便继续进行正确的研究。

| “测量装置还是配件,这是问题所在!”

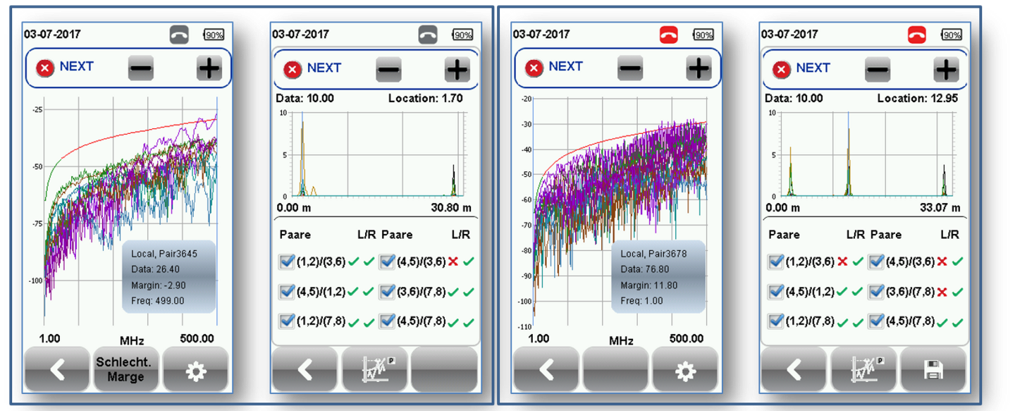

确定主要错误来源的一种简单方法是在进行NEXT误差测量后,查看错误位于链路的哪一侧。由于现在组件通常直接或间接地引起NEXT错误,因此我们将在组件的前面或后面找到错误。到目前为止,大多数测量仪器都可以非常准确地确定这一点。然后反转测量,即改变连接侧(包括测量电缆!)并重复测量。例如,如果之前在LOCAL端的错误现在迁移到REMOTE端,则布线系统可能是问题的根源,可在那里查看错误。然而,如果错误仍保留在同一设备上,则必须求助于测量设备。

“对布线认证的测量人员的一般建议:要想能够快速分辨出NEXT问题的主要来源,则需在现场制作一个高质量组件的参考部分,当其在刚校准并配备了新的(有价值的)测量电缆或接头时,使用您的测量仪器进行测量。”——Alfred Huber, Softing IT Networks GmbH技术主管。

一旦测量设备被确定为可能的原因,下一步便是再次转换设置,但这次是将测量线缆插入端口,仅更换设备本身以确定它们是否为问题的原因。在大多数情况下,进行到这里,您已经成功了,因为重复使用而导致测量插头的磨损,可能导致NEXT结果较差。然而,用新的插头来替换它们通常是成功的关键。如果依然没有解决,除了测量线缆外,适配器仍保留在下一个测试阶段的端口上。您可以将这种排查方式一直延续到设备单元,以查明故障原因。

| 布线系统作为错误源

如果第一次快速测试表明布线系统是罪魁祸首,那么持续解决潜在的错误来源就非常重要。首先当然是检查是否真的安装了正确类别的组件。如果是这样,那么您必须假设组件的批次生产不合格(非常非常罕见!)或连接时可能存在工艺缺陷。特别是如果仍然安装了经典LSA技术中的组件,则可能会出现一些错误。一般错误可能是在安装过程中将线缆的双绞线开得太远。保持线对的绞合对于实现线路的串扰特性极为重要。线对和线对彼此的扭绞是影响电缆的NEXT属性的关键所在。扭绞长度不合适会导致NEXT性能的故障,甚至导致传输失败。因此,非常重要的是不要随意扭绞线对,甚至不要定义自己的扭绞标准。一般来说,扭绞长度在13mm以内,按逆时针方向扭绞;相邻线对的扭绞长度在12.7cm以上,毋庸置疑,组件配对系统不能进行分解和重组,否则将会发生“分裂线对”的错误!在这里,链路的两侧形成新的线对组合,这导致了1 : 1的欧姆连接,但不再在电缆线对中传输它们的信号。一个典型的例子是交换两侧的两根白线。另一个错误来源可能是在安装过程中去除了太多的线对屏蔽箔。在我们的屏蔽系统中,尤其是在EA和更高级别的更高传输等级中,单个屏蔽也是实现所需性能等级的重要组成部分。为了回到正轨,重新连接或重新连接相应的组件通常就足够了,但要符合制造商说明中的规范。

(图4 NEXT问题的典型错误,从左到右)

• LOCAL端安装的组件类别太低

• 电缆“修补”位置大约距离主机13m

如果测量结果显示安装电缆是NEXT不合格的(罕见)原因,那么识别整个线缆是否存在问题(通常很容易从测量曲线的错误模式中识别出来)或者是否只是线路上的一个特定事件中触发了就变得非常重要。例如,工作人员在不小心地切断了我们的高频线缆后修补了它(见图4):在第一种情况下,只有更换整条电缆才有帮助;在第二种情况下,专业的线缆连接器可以节省线路,但请每条线路只安装一个耦合器!对布线认证的测量人员的一般建议:要想能够快速分辨出您的NEXT问题的主要来源,则需在现场制作一个高质量组件的参考部分。当其在刚校准并配备了新的(有价值的)测量电缆或接头时,使用您的测量仪器进行测量。打印出测量报告并将此“参考部分”与报告一起带到施工现场。如果您发现测量结果变差,请对该样本部分进行再次测量,并将结果与原始报告进行比较。通过这种方式,您可以立即查看您的测量系统是否开始磨损,或者系统是否可能由于批次问题或不稳定的加工质量而导致故障。始终随身携带一套新的测量电缆或测量接头,为在测试失败的时候束手无策的您提供了另一种解决方式,同时也为您节省了大量的时间和成本,并且这为建筑工地上的安装人员也提供了帮助和便利。

![]() 请点击此处或咨询Softing中国,了解更多详情!

请点击此处或咨询Softing中国,了解更多详情!

往期回顾